系统概述

工业感知平台是一个生产管理末端系统的解决方案的平台,它包括硬件,软件及服务来帮助客户解决这些问题,并预留未来发展空间。

概括起来就是:运用基于物联网技术的硬件,感知工厂汇集数据;运用大数据技术,分析数据给管理层;运用云技术,共享数据给工厂世界。

通过这一系统,我们希望帮助我们的客户感知工厂的运行状况(包括人员,设备,环境能耗,工艺产能,品质检测,材料仓储等),提升生产效率和管理水平,降低人力成本,管理成本,为工业4.0的实现做好先期铺垫。如同人的肌体一样,我们的系统是工厂这个生命体的五官六感,一旦各个器官接受到大脑的指令做出相应动作时,工业4.0也就成型了。

理想场景

所有材料在验收入库时,就实时记录上传了材料的参数及存放地点;

领料过程及运送目的地实时上传记录;

设备运行状态实时上传记录;

产能细化到哪个工位,哪台设备,哪个操作工,在什么时间生产了多少都实时上传记录;

质检数据实时上传记录;

环境能耗实时上传记录;

成品出入库实时上传记录;

所有记录以大数据方式忠实记录物体对象,事件发生启止点,上传企业云平台。 管理者根据现场管理需要,在生产现场以电子看板,TV,多媒体等方式将不同的结果呈现。办公室人员,按照预先设定好的处理查询窗口,进行数据分析,进而进行决策调整,而所有大数据都是以协议好的开放方式,让工厂自由处理。

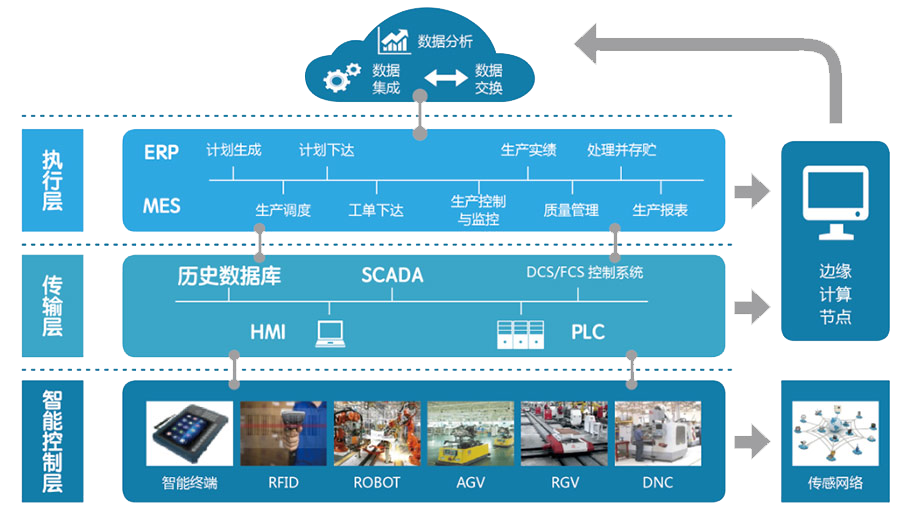

技术框架

工业感知平台是由工业物联网、企业云(云计算、大数据技术)、感知工厂三块构成的:

1.工业物联网负责收集数据;

2.企业云负责把工业物联网收集的数据进行分类、汇总、计算、存储;

3.感知工厂负责把企业云分析后的数据,使用报表、图例等是方式,通过电脑、PAD、LED 显示屏、电视等渠道来让客户感知整个公司运作情况。

工业感知平台的建立我们可以从人员、设备、环境能耗、工艺产能、品质检测、材料仓储等方面入手。

1.人员管理

为每位员工提供电子身份卡(RFID)、条码等来完成。电子身份卡与员工绑定后,我们可以通过系统给该员工下发相对应的权限。以后该员工要执行调试、加工、检验、维修等过程,均需刷卡验证,无权限的人员就不能执行相应的操作,防止无证操作引起的安全事故和数据失真。

有权限的操作人员其身份信息就与接下来的工作结果绑定,发送到企业云,进入数据库,实现人与事的绑定,以便准确统计每位员工的工作成果(工作时间、工作量和工作质量),避免了原来手工统计所带来的数据失真、延迟等弊端,简化车间繁重的薪酬核算工作量。

2.设备管理

数据终端与生产设备相连,自动侦测设备的各类运行状态,图表方式在各种显示媒介(数据终端、电脑、电子看板、PDA等)上显示各区域的设备状态,如关机、开机停工、开机调试、开机加工等各类状态,点击设备图标,可以详细获悉该设备正在加工的产品及状态持续时间,还可以列表显示各台设备的数字信息。当设备发生停机时,系统会在数据终端上提示报告停机代码(如故障01,缺料02,辅助工作03等),自动生成和跟踪停机事件,同时设备处于被锁定状态,只有按规定报告之后才可以解锁继续生产。

3.环境能耗管理

工业设备的加工工艺不能随设备的加工负荷而自动调整,如热处理、表面处理、成型加工、大量的机加工设备运行等,还是存在大量的空耗或大马拉小车现象,这主要是由工厂的计划调度和生产工人的操作有关,工厂物联网对物料流经高耗能设备的流动速度、操作者和对应的能耗进行测定记录和分析,通过优化调度和规范作业实现行为节能,避免物流安排不合理和加工装料不规范导致的单位产出能耗虚高,在制造管理上实现能耗的二次降低,并为财务提供精准的成本数据,实现精细核算。

生产车间或仓库需要在一定的环境条件(温度、湿度、清洁度等)下生产或储存,才能保证产品质量,如半导体、IC、精密器件的装配车间、表面质量要求高的表面处理车间等。工厂中投入大、智能化程度高的车间和库房在厂房建造的时候就会使环境保持设施(如除湿机、空调、空气过滤系统等)与生产/储存要求联动,自动感知环境变化,并驱动设备运行/停止,以保持生产环境达到规定的要求。工厂物联网能将环境监测设备与环境保持设备连接起来,实现连续监测,自动启停环境保持设备,实现车间和仓库对环境的智能化管理。从而达到企业的节能减排目标。

4.工艺产能管理

产品质量由三个阶段的质量决定,产品设计、工艺设计和生产制造过程,其中稳健工艺设计/改善的传统做法是实验研究(DOE),需要做大量的实验,收集庞大的数据进行分析,耗时耗财,一般企业很难做到。平时生产中虽有大量的工艺数据,但都存在于设备上,由于采集和处理的困难,白白浪费掉了。有了工厂物联网,通过物联网采集设备中平时生产的工艺数据,进行对比分析,再对空缺数据进行补充实验,摸清工艺与质量的关系,“变废为宝”为自身产品的生产提供准确及时的数据支持,是一种投入产出比极高的技术手段。

5.品质检测管理

当生产过程发生变化,系统自动计时,在数据终端和电子看板上提醒首检,检验员刷卡后输入检验结果,逾期(可设定时间)未输入则锁机并发出报警,直至有资格的人员输入检验结果后才能解锁,继续进行加工。巡检的机制则是从检验结果输入的那一刻开始计时,到达设定时间间隔如果没有检验结果的输入则锁机和报警。检验结果可以是自动机检、人工检输入合格/不合格、也可以是输入每个检验项目的具体检验数值。

6.材料仓储管理

车间物控人员根据岗位作业计划和进度按需配送物料,转入岗位的物料通过安装在岗位上的数据终端扫描读入,并与生产指令核对,发现物料不符会提示料错,相符会接受数据,同时将物料属性和来源与生产指令绑定,以便后续跟踪物料和精细核算产品的物料成本。

带有工序RFID信息的流程卡连结着在制品的流转,工序间的转入/转出通过流程卡在数据终端上的扫描,将物料和流经的工位信息结合起来,可轻易实现物料跟踪和产品质量的追溯分析。

平台特点

先期投入小

工厂感知平台的各个应用系统是相对独立的。各个应用系统都是通过企业云来连接。客户只需按照本身的需求,来实施某个应用系统,满足工厂当前需要。硬件标准化

工厂感知平台的所有硬件都是标准化设计的、即插即用。客户可以根据自己需求添加设备。

应用系统扩容方便

工厂感知平台的所有应用系统都是能融合使用的。客户可以根据自身需求,来增加实施应用系统,完善对工厂的感知。

软件弹性设计

工厂感知平台的所有应用程序后台都是建立在企业云中。企业云为系统以后的升级完善提供了强有力的后台。同时企业云还可以给外部程序(HR、ERP、OA、CRM)提供基础数据和结算数据。